Российские ученые усовершенствовали аддитивное производство литейных форм

21 мая 2025 год

Специалисты Национального исследовательского технологического университета «МИСИС» и ПАО «ОДК-Кузнецов» представили подход, позволяющий создавать более прочные и термостойкие детали для авиадвигателей и энергетических установок. Метод предусматривает изготовление литейных форм, сочетая технологии 3D-печати с высокотемпературным спеканием, что решает ключевую проблему существующих методик — выделение газов при литье жаропрочных сплавов.

При современном аддитивном производстве отливок распространен способ послойного выращивания литейных форм из сыпучего огнеупорного наполнителя с помощью жидкого связующего из синтетической смолы. Этот метод имеет преимущества перед традиционной формовкой с использованием моделей, но полученный результат не подходит для вакуумного литья высокотемпературных сплавов.

Такие формы выделяют большое количество газообразных продуктов из-за разрушения органических связующих материалов при нагреве. Альтернативные методы, такие как фотополимерная 3D-печать керамики, обладают существенными недостатками, включая высокую стоимость и низкую геометрическую точность после спекания. Российские ученые предложили решение этой проблемы, разработав основы новой комбинированной технологии, сообщает пресс-служба НИТУ МИСИС на портале Naked Science.

«Основная идея нашего подхода заключается в использовании преимуществ 3D-печати для создания изделий сложной геометрии с последующим укреплением формы за счет пропитки коллоидным кремнеземом. Кроме традиционного диоксида кремния в работе использовались еще два перспективных огнеупорных материала — гранулированный оксид алюминия (пропант) и полые керамические микросферы (ценосферы), которые обеспечивают необходимые технологические и теплофизические свойства форм», — рассказал директор инжинирингового центра литейных технологий и материалов НИТУ МИСИС Андрей Колтыгин.

Процесс изготовления состоит из нескольких этапов. Сначала методом струйной 3D-печати с использованием фуранового связующего (Binder Jetting) создается заготовка литейной формы. Заготовка подвергается многократной пропитке коллоидным кремнеземом для заполнения пор и укрепления структуры. Завершающий этап — спекание при температуре около 1200°C для формирования прочных керамических связей и удаления органического связующего. После этого форма готова к заливке металлом в вакууме.

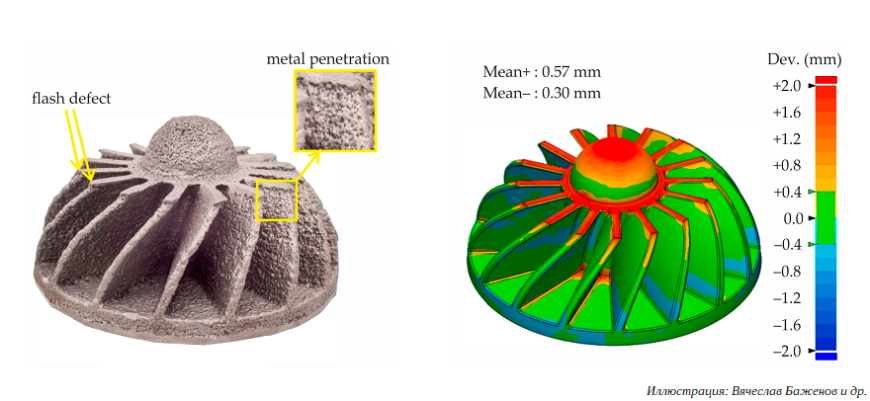

Опыты показали, что предложенная технология позволяет достигать высокой прочности форм при минимальной усадке — всего 0,5-1,8%. Это существенно меньше, чем при использовании альтернативных методов аддитивного изготовления керамических литейных форм. В ходе работ получены экспериментальные отливки из жаропрочного никелевого сплава, соответствующие промышленным требованиям по основным параметрам.

«Хотя новая технология нуждается в отработке и совершенствовании, она имеет большой потенциал для применения в авиационной и энергетической промышленности, где требуются сложные детали из жаропрочных сплавов. Особенно перспективным направлением является производство турбинных лопаток и других важных элементов авиадвигателей. Сейчас мы работаем над оптимизацией технологии для улучшения качества поверхностей получаемых отливок», — рассказал аспирант кафедры литейных технологий и художественной обработки материалов МИСИС Андрей Рижский.

Работа проведена в рамках проекта по созданию высокотехнологичного производства крупногабаритных литых деталей из жаропрочных сплавов для газотурбинных двигателей и индустриальных установок. Результаты исследования опубликованы в научном издании Journal of Manufacturing and Materials Processing.

Источник: https://3dtoday.ru/blogs/news3dtoday/rossiiskie-ucenye-usoversenstvovali-additivnoe-proizvodstvo-liteinyx-form