Ученые ПНИПУ улучшили свойства мартенситностареющих сталей с помощью гибридного наплавления и термообработки

23 октября 2025 год

Исследователи Пермского национального исследовательского политехнического университета разработали метод повышения однородности и прочности мартенситностареющих сталей путем сочетания гибридного наплавления с дополнительной термической обработкой. Технология обеспечивает более плотную и равномерную структуру металла, увеличивает его пластичность и долговечность, что особенно важно для изделий аэрокосмической, судостроительной и оборонной промышленности.

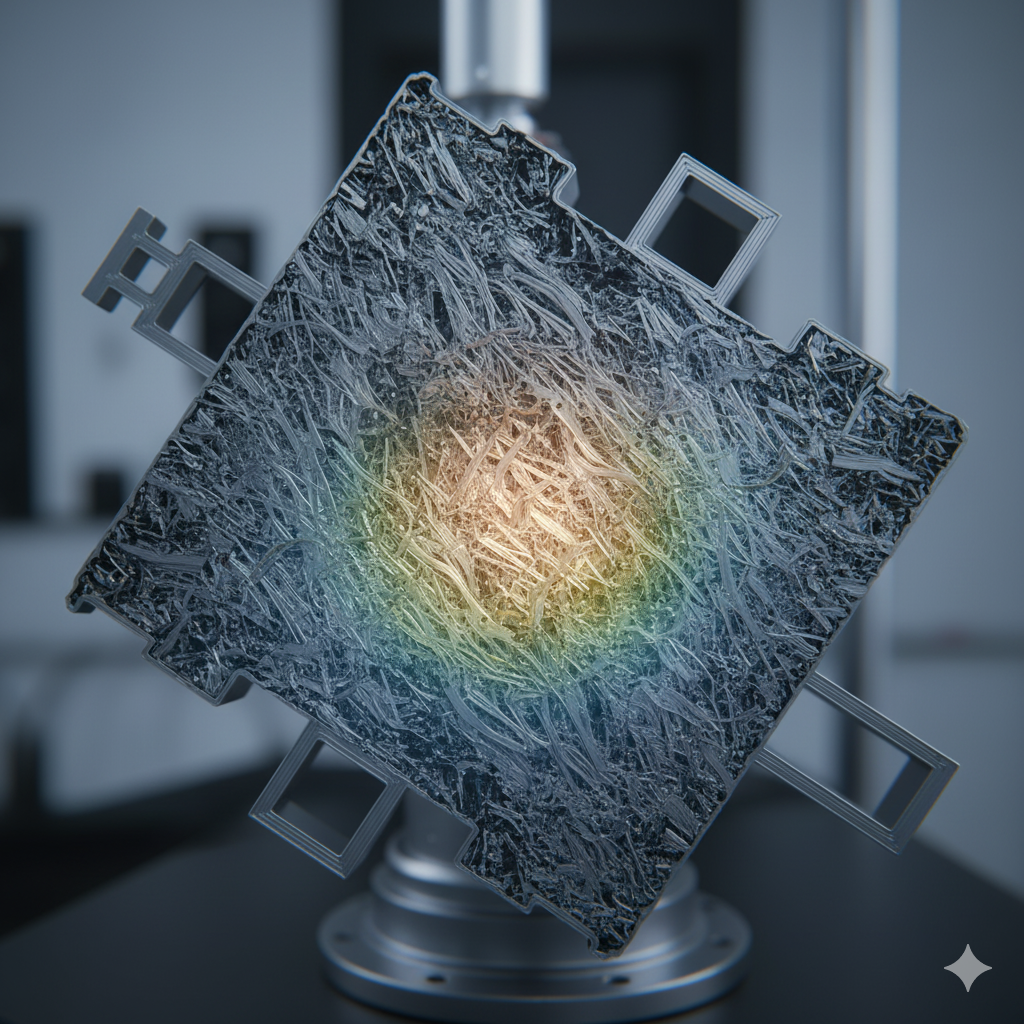

Мартенситностареющие стали отличаются высокой прочностью при сохранении пластичности даже при низких температурах, однако при аддитивном синтезе нередко формируется неоднородная структура с пустотами и трещинами. Для устранения этого эффекта специалисты применили гибридную технологию, включающую механическое упрочнение каждого наносимого слоя и последующую термообработку, включающую закалку и старение.

В ходе экспериментов использовалась мартенситная сталь ЭП659А (Cr12Ni9Mo2Si), традиционно применяемая для изготовления ответственных конструкций с повышенными требованиями к прочности и коррозионной стойкости. Наплавление проводилось электродуговым методом с уплотнением каждого слоя пневматическим молотком. Закалка осуществлялась при температуре 940 °C в течение 45 минут с последующим охлаждением в воде, а старение — при 520 °C на протяжении четырех часов.

Результаты показали, что комбинированная технология значительно улучшает макроструктуру стали: устраняются дефекты и крупные кристаллы, а твердость возрастает на 30 %. Предел прочности обработанного материала достигает 1185 МПа при сохранении пластичности. Для сравнения, у стандартных конструкционных сталей этот показатель составляет 400–600 МПа.

Даже при температурах до –100 °C образцы сохраняют высокую устойчивость к разрушению, что делает материал перспективным для применения в ответственных элементах летательных аппаратов, морских платформ и газовых турбин.

Разработка уже привлекла внимание предприятий ракетного двигателестроения. Исследование выполнено при поддержке Российского научного фонда, результаты опубликованы в журнале «Металловедение и термическая обработка».

Автор: teleport3d.com

© 2025 teleport3d.com

Автор: teleport3d.com

© 2025 teleport3d.com